摩擦摆隔震支座(Friction Pendulum Bearing,简称FPB)是一种先进的隔震装置,它基于钟摆原理和摩擦耗能机制来减少建筑物或桥梁在地震等外部激励下的响应。摩擦摆隔震支座通过球面滑动和摩擦耗能来隔离地震能量,从而保护上部结构免受地震破坏。

随着人们对生产和生活中震动控制要求的不断提高以及现代智能技术、自动控制技术的出现,隔震技术的发展也将飞速向智能化,多元化发展。而主动隔震技术在不断发展,广泛应用于减震隔震行业,为市场带来更大的活力。我公司专业从事建筑减隔震技术咨询,减隔震结构分析设计,减隔震产品研发、生产、检测、安装指导及更换,减隔震建筑监测,售后维护等成套技术为一体的高科技企业,如有需要可联系我公司。

支座安装标准流程:安装时机:待地脚螺栓预埋砂浆(强度≥C40)固化、找平层环氧砂浆初凝前进行支座安装;高程控制:找平层需略高于设计高程(预留 5mm-10mm 压缩量),支座就位后利用结构自重或辅助加压调至设计高程;精度检验:安装后立即检测两项指标:高程偏差:≤±3mm(单支座),相邻支座高程差≤5mm;四角高差:≤2mm(矩形支座),确保支座受力均匀。

对于隔震支座等特殊产品,进场时必须严格检查生产企业的合法性证明、产品合格证书、出厂检验报告和型式检验报告。

盆式橡胶支座依靠钢结构“盆”环抱橡胶块,提供更大承载力与转动能力,适用于大跨径、重载结构,经济性良好且具备一定的自校准能力。此类支座早期在欧洲开发,目前已广泛用于各类桥梁与建筑。

建筑支座和建筑橡胶支座的维护方法介绍板式橡胶支座关于橡胶材料老化的问题板式橡胶支座在选用橡胶的时候应该让其有良好的弹性,其体积机会是不可被压缩的,橡胶材料的抗压缩性能与橡胶层的形状有关,其抗剪性能与形状无关。

在板式橡胶支座组装过程中,必须使用丙酮或酒精将支座相对滑动面(包括不锈钢表面与聚四氟乙烯表面)彻底清洁,确保无灰尘和杂质残留,这是保证支座正常工作的重要环节。

支座在长期使用中可能出现以下问题,需针对性治理:

形状系数是衡量橡胶支座结构合理性的重要指标,分为第一形状系数(S?)与第二形状系数(S?):第一形状系数(S?):主要体现加劲薄钢板对橡胶板的约束效果,S?越大,钢板对橡胶的侧向约束越强,可有效抑制橡胶受压时的鼓胀变形,根据国内外研究成果与工程经验,通常要求 S?≥15;第二形状系数(S?):重点反映橡胶支座受压时的整体稳定性,避免支座因高径比不合理导致失稳破坏,一般取值范围为 3~6,需结合支座高度与承载面积综合确定。

基础参数(补充完善):荷载等级:100kN-10000kN,覆盖中小跨径(≤30m)至大跨度(≤50m)结构;滑板规格:聚四氟乙烯板厚度 1.5mm-3mm(常用 2mm),表面粗糙度≤0.8μm,配套梁底不锈钢板(厚度 2mm-3mm,镜面抛光,Ra≤0.2μm);形状系数:第一形状系数 S?≥15,第二形状系数 S?≥5,确保竖向刚度与水平变形平衡。

现代支座技术正朝着高性能、多功能方向发展。新型支座不仅能够满足基本的承载、转动需求,还通过优化设计实现减震、隔震等功能。特别是通过改进局部支座的性能参数,能够有效发挥减震隔震作用,适应现代桥梁工程对安全性和适应性的更高要求。

为便于隔震支座日后更换,在隔震支座上表面铺设一层SBS油毡厚3MM。为此,对公路建筑的养护、维修要做到实时、隹确。为此建议建筑设计单位,承载力超过3000KN的支座尽量选用盆式橡胶支座,以确保工程质量。为防止布料机振动使下预埋板发生位移,可采用汽车泵浇筑。为防止离心力下使梁体横向移动,可设置横向挡块。为防止梁(上部构造)的横向移动,在支座或上部构造两侧需设防滑挡块。为防止漏浆,可在支承钢板之间四周空隙处,用纱回丝,油灰或软木板填设。为改善框架结构及底框结构的抗震性能,提出一种新型扇形铅粘弹性阻尼器对梁柱节点进行耗能减震加固。为减低滑板材料的磨耗,该桥球型支座设计应用了补充硅脂装置以提高支座的耐久性。为简单起见,不设专门的支座结构,直接使板或梁的端部支承在几层油毛毡或石棉做成的建议垫层上。

当支座采用焊接连接时,在顶、底板相应位置处预埋钢板,支座就位后用对称继续方式焊接。当支座采用焊接连接时,在支座顶,底板相应位置处预埋钢板,支座就位后用对称断续方式焊接。当纵坡坡度大于1%时,应采用预埋钢板、混凝土垫块或其它措施将梁底调平,保证橡胶支座平置。到20世纪90年代,全至少有30多个和地区开展“基础隔震”技术的研究。到当前为止未发现任何问题,运用结果优越。到了1996年日本采用隔震设计的建筑数口达到了230栋。等待两片T梁间横隔板焊成整体后,方可拆除临时支撑。等待砂浆硬化后拆除调整支座水平用的垫块并用环氧沙浆填满垫块位置。

另一种布置方案:中墩设固定支座(承担纵、横向荷载),其余墩设定向滑移支座(分担横向荷载),桥台设定向支座,适配多跨连续梁桥的位移需求。

同时也会改变板式橡胶支座传统的结构模式在建筑施工过程中,梁体安装或现浇时,要求建筑支座位置和标高必须准确,梁体和建筑支座充分接触,轴线一致,不可以出现梁体和支座有空隙或接触不充分,如果出现有空隙或接触不充分就叫做梁体支座脱空,俗称三条腿。

后安装下预埋板,然后绑扎进行橡胶隔震垫的安装施工。具体工艺为:后浇带或后浇块的施工要求(包括补浇时间要求);后来几个交叉依照横梁参考。滑动型支座设置时应注意其滑动方向与建筑的主位移方向一致。缓缓落梁,拧入上锚固螺栓,移除千斤顶,抽换完成。回填标高以控制沥青不会污染预埋钢筋为宜,目的在于防止摊铺备压坏预埋钢筋,便于路面连续摊铺。绘出定位轴线及梁、柱、承重墙、抗震构造柱位置及必要的定位尺寸,并注明其编号和楼面结构标高;绘制施工记录表及竖向变形观测表等;混凝土构件的环境类别;混凝土及帽梁有无冻胀、风化、开裂、剥落、露筋等。混凝土铰曾在建筑中有所应用,支承反力可达10000KN。混凝土铰是简单、廉价的中心可转动的支座。混凝土铰有各种类型,建筑上常用弗莱西奈铰。混凝土结构采用平面整体表示方法时,应注明所采用的标准图名称及编号或提供标准图。混凝土梁的裂缝,不论是钢筋混凝土还是预应力混凝土都是普遍存在的。混凝土设置浇灌混凝土用之模板在下预埋板的周边设置模板。活动支座采用聚四乙烯加硅脂与精轧不锈钢板对滑,可减少结构尺寸。活动支座除了能沉着地迁移转变外,还应应允在活载及温度变卦时,梁端可纵向水准挪动。

支座的设计与选型是确保其功能实现的基础,需综合考虑多重因素:承载力与面积确定:根据上部结构传递的荷载(需计入冲击系数等动力效应),通过公式 ( A_E = R_{CK} / \sigma_E ) 计算支座所需的有效承压面积,其中 ( A_E ) 为加劲钢板有效承压面积,( R_{CK} ) 为支座压力,( \sigma_E ) 为容许压应力。

裂缝与龟裂现象:板式橡胶支座经长期使用后,表面常出现龟裂裂纹。通常情况下,这类裂纹宽度与深度有限,属于正常老化现象。然而,当支座内部结构层厚度不均或粘结强度不足时,会导致局部应力集中,进而引发异常的粘结破坏与变形,严重影响支座承载力。

周期性维护是保障橡胶支座长期稳定运行的重要措施,不同类型的橡胶支座需要根据其特点和使用环境制定相应的维护计划。

摩擦摆支座按照摆动方式可分为单曲面和双曲面结构。

纳米改性橡胶材料也是一个重要的创新方向。通过在橡胶中添加纳米级别的填料,如石墨烯、纳米碳酸钙等,使橡胶的性能得到了极大提升。研究表明,添加 2% 石墨烯的橡胶材料,其耐臭氧老化性能提升了 50%,拉伸强度提高了 30%,达到≥18MPa 。在实际应用中,这种纳米改性橡胶支座在恶劣的自然环境下,能够保持更长久的性能稳定,有效延长了建筑和桥梁结构的使用寿命 。

从技术发展历程来看,橡胶支座经历了从普通板式橡胶支座到盆式橡胶支座,再到四氟乙烯板式橡胶支座的不断演进过程,其力学性能和应用范围得到了持续拓展和完善。

这种支座通常由上下固定板、滑动面、摩擦材料和连接件等部分组成。当地震发生时,上部结构相对于下部基础发生位移,摩擦摆支座允许这种位移发生,并通过滑动界面摩擦消耗地震能量,从而减小地震对上部结构的影响。

具备自复位能力:可依靠上部结构所承载的重力重新回到平衡位置。

装配式结构采用的的主要法规和主要标准(包括标准的名称、编号、年号和版本号)。装配式结构验收要求。准备工作完成后,在项目负责人的统一指挥下,千斤顶顶升。准稳定裂缝----它的开度随季节或某种因素呈周期性变化,长度不变或变化缓慢,这种运动是稳定的运动。自然条件:基本风压,地面粗糙度,基本雪压,气温(必要时提供),抗震设防烈度等;总之,盆式桥建筑支座的布置原则是既要便于传递支座反力,又要使支座能充分适应梁体的自由变形。总之,建筑支座的布置原则是既要便于传递支座反力,又要使支座能充分适应梁体的自由变形。总之,我们在设置橡胶支座时,要考虑实际情况的不同,不可盲目乱来,以免造成严重后果。

隔震橡胶支座:通过分层橡胶与钢板粘合形成的叠层结构,延长结构自振周期并消耗地震能量。实践证实(如1994年洛杉矶地震、1995年日本阪神地震),采用此类支座的建筑(如USC大学医院)在地震中保持功能完好,内部设备仅受表面损伤。

周期性维护是保障橡胶支座长期稳定运行的重要措施,不同类型的橡胶支座需要根据其特点和使用环境制定相应的维护计划。

隔震体系虽需增加隔震层(含支座、连接构件)造价(约增加 30~50 元 /㎡),但可通过两大途径抵消:上部结构设防降级:隔震后上部结构抗震设防烈度可降低 1 度(如从 8 度降至 7 度),构件截面(梁、柱、墙)可减小 10%~15%;配筋量减少:地震作用降低 60%~80%,上部结构配筋率可降低 15%~20%(如框架梁配筋率从 1.2% 降至 1.0%)。最终,隔震建筑总造价与同类非隔震建筑基本持平,部分大跨度建筑甚至略有降低(约 2%~3%)。

橡胶支座之所以被广泛采用,是因为橡胶支座具有:构造简单、价格低廉、加工制作容易、可定型生产;用钢量少、成本低;其橡胶弹性能消减上下部结构所受的动力,吸收部分振动,可减振、抗震;可改善墩台受力情况;能有效地分布水平力,适用于任意方向变形(宽桥、曲线桥、斜桥);安装及更换方便等优点。

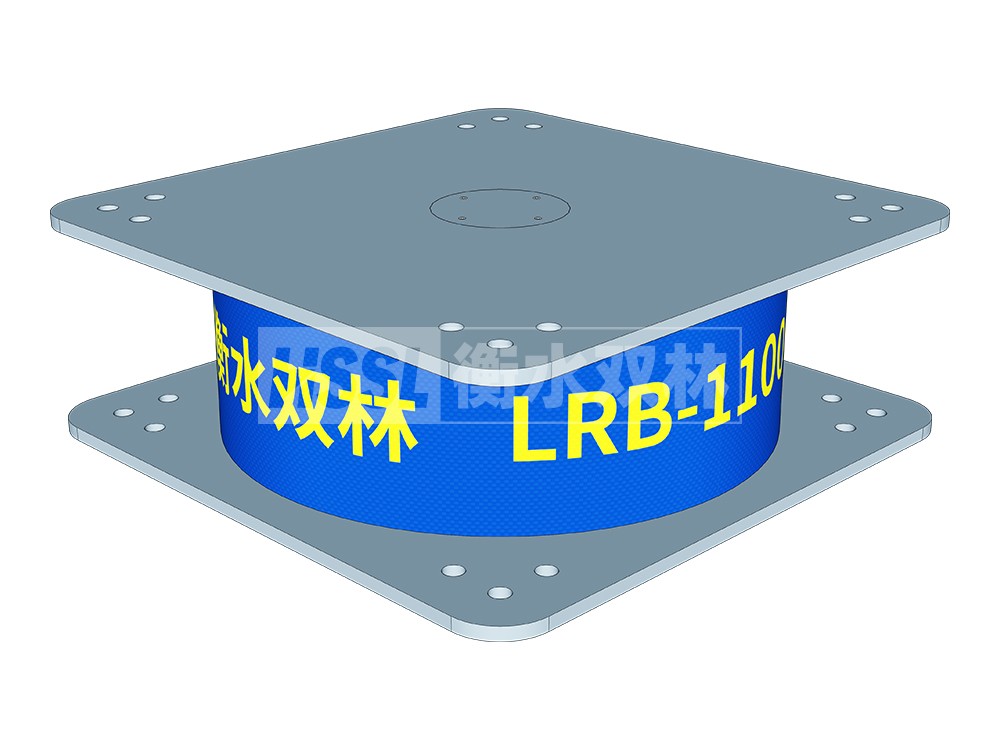

橡胶隔震支座是由叠层橡胶钢板组成,橡胶片和钢板按照严格的工艺条件生产加工,橡胶和钢板粘结的非常紧密,隔震橡胶支座四周还有一层1CM厚的橡胶保护层,防止阳光、水和空气进入支座内部,并且隔震支座的工作位置是在隔震层,周围一般不会有阳光照射。根据实验研究和工程调查,隔震橡胶支座的抗老化性能超过80年。我国一般建筑的设计使用周期为50年。

橡胶支座施工完成后维护工作及其他功能部件的介绍橡胶支座安装完毕后,如果发现以下情况,应该及时做出调整:个别支座落空,出现不均匀受力支座发生较大的初始剪切变形,造成支座偏压严重,局部受压,侧面鼓出异常,而局部落空调整方法一般用千斤顶顶起梁端,在支座上下表面铺涂一层水泥砂浆。

四氟滑板式橡胶支座:在普通支座顶部粘附一层聚四氟乙烯板,利用其低摩擦系数与梁底不锈钢板相对滑动,属于活动支座,适用于位移量较大的情况。

24小时咨询热线:

13323182312

QQ在线咨询:

839308866

微信号:

13323182312